En este artículo cubrimos los conceptos básicos de la tecnología FFF y cuáles son los parámetros más importantes cuando se trata de impresión 3D.

Acerca de la tecnología de fabricación de filamentos fundidos (FFF)

El Modelado por Deposición Fundida (FDM), o Fusion Filament Fabrication (FFF), es un proceso de fabricación aditiva que deposita un material termoplástico capa por capa para construir una pieza. La tecnología FFF fabrica objetos fuertes, duraderos y dimensionalmente estables con una precisión incomparable.

Entre las múltiples tecnologías de impresión 3D en el mercado, FFF es la más difundida debido a varias razones. En primer lugar, tanto el hardware como el material son asequibles y requieren una inversión inicial baja. En segundo lugar, existe una amplia gama de materiales disponibles, por lo que la tecnología es adecuada para múltiples aplicaciones y mercados. Finalmente, los criterios de diseño necesarios y la operación del equipo son lo suficientemente simples, especialmente en comparación con otras tecnologías de impresión en 3D, por lo que no es necesario contar con operadores especializados o capacitación compleja.

La tecnología admite termoplásticos de calidad industrial como Nylon, TPU, PET-G o ABS, entre otros. Vea los Filamentos BCN3D , nuestra cartera de materiales.

FFF parámetros más importantes y su influencia

Cada impresión 3D comienza con un diseño digital de un objeto, que luego se divide en capas finas con un software llamado slicer. La división de capa se realiza para imprimir en el plano XY y luego dar volumen a través del eje Z. Al utilizar las impresoras BCN3D , recomendamos el uso de la máquina de cortar BCN3D cura , un software gratuito y fácil de usar completamente optimizado para nuestras impresoras.

Al imprimir un diseño digital, se requiere una cortadora para seleccionar el material y la calidad de la impresión. Todos los parámetros descritos en este artículo son calculados automáticamente por el software BCN3D Cura , por lo que el usuario no necesita conocer ninguno de ellos. Sin embargo, es importante definirlos y saber cómo influyen en la calidad de la pieza y el tiempo de impresión. Los más importantes se explican a continuación y son Altura de la capa, Relleno, Conchas, Velocidad de impresión, Temperatura, Salientes.

· ALTURA DE CAPA

La altura de la capa es un parámetro implícito en todos los procesos de impresión 3D. Las geometrías se generan en el plano XY y luego se extruyen a lo largo del eje Z. Esta extrusión está hecha con capas, cuya altura puede modificarse para obtener el resultado deseado. Estas capas se definen con el software BCN3D Cura.

Modificando la altura de la capa

Hay dos factores principales que pueden influir al elegir la altura de la capa. En primer lugar, la calidad de impresión, porque la altura de la capa es equivalente a la resolución vertical del eje Z. Las alturas de capa más bajas darán como resultado impresiones más suaves, ya que aumentará el número de capas, por lo que hará la cantidad de puntos que definen el eje Z.

El segundo factor es la velocidad de impresión, ya que al disminuir la altura de la capa, el número total de capas es mayor, al igual que el tiempo de impresión.

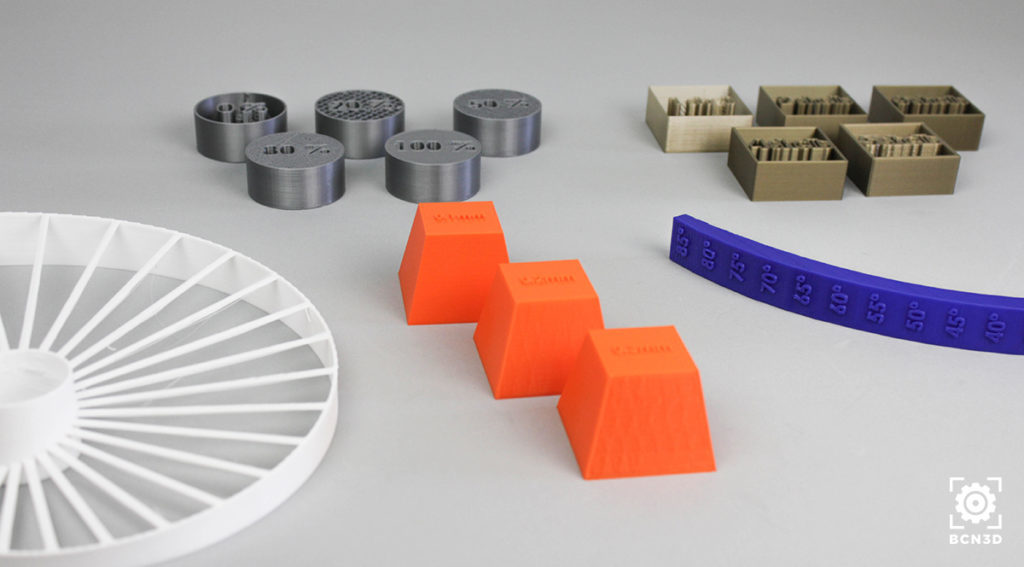

En general, para valores bajos de altura de capa, la parte resultante será más suave pero también llevará más tiempo imprimirla. Por lo tanto, los valores altos para la altura de la capa dan como resultado una pérdida de resolución pero impresiones más rápidas. Por lo tanto, el diseñador debe elegir si el tiempo o la resolución es más importante. Normalmente se considera una pieza de alta calidad cuando la altura de la capa es inferior a 0,15 mm, y de baja calidad cuando este valor es superior a 0,3 mm. En la siguiente imagen, se muestran diferentes tipos de altura de capa de 0.1 mm a 0.3 mm.

· INFIL Y SHELLS

Cuando se imprime en 3D con tecnología FFF, la mayoría de las piezas no se imprimen completamente sólidas. Imprimir una pieza sólida significa gastar una gran cantidad de material y pasar mucho tiempo imprimiendo, y eso significa mayores costos. En cambio, estas partes se llenan con menos material y se envuelven con conchas. En esta imagen, se puede apreciar la diferencia entre cada parte.

A pesar de esta primera clasificación, los proyectiles se pueden dividir en diferentes tipos según su posición.

- Paredes: las conchas colocadas a los lados del modelo.

- Capas inferiores: las conchas entre el relleno y la placa de construcción. Ellos son las primeras capas impresas.

- Capas superiores: las conchas entre el relleno y la boquilla. Son las últimas capas impresas.

- Relleno: la estructura interna o el esqueleto de la pieza.

Modificación de conchas

La resistencia puede mejorarse agregando proyectiles, lo que también requerirá más tiempo y material de impresión. El grosor de la pared es el valor del diámetro de la boquilla, por lo que el tamaño de la pared debe ser un múltiplo del diámetro para evitar espacios vacíos entre las carcasas. El número recomendado de proyectiles en BCN3D Cura es 3, pero se puede cambiar fácilmente al número deseado. A continuación se muestran diferentes números de conchas de 1 a 5.

Modificación de relleno

Las piezas de FFF suelen imprimirse con un bajo valor de relleno, alrededor del 20%. El relleno se mide de 0% a 100%, siendo 0% una parte completamente vacía y 100% una parte completamente llena. La idea es reducir el tiempo y el material, manteniendo las propiedades mecánicas. Al aumentar el porcentaje, también aumenta la fuerza del diseño. Por lo tanto, si es necesario imprimir un prototipo, el relleno debe ser de alrededor del 15%, mientras que si es una parte final, el relleno debe ser superior al 50%. A continuación se muestran diferentes rellenos de 0% a 100%.

· VELOCIDAD DE IMPRESIÓN

La velocidad de impresión es la velocidad a la que se imprime. Esta velocidad depende del material, el tamaño de la boquilla, la altura de la capa, etc. Es un factor clave para obtener la más alta calidad en piezas impresas. La velocidad de impresión tiene una influencia importante en el tiempo. Para los modelos pequeños, prácticamente no hay diferencia entre la velocidad de impresión lenta y rápida, pero para los modelos grandes hace una diferencia notable.

· TEMPERATURA

La temperatura a la que ocurre la impresión depende del tipo de material y la cantidad de material que pasa por la boquilla. Cada material tiene su punto de fusión teórico, pero cuando se imprime en 3D existe un rango de temperaturas de fusión. La fusión ocurre en la boquilla y es instantánea. Debido a este factor y la presencia de aditivos para mejorar la experiencia de impresión, la temperatura del rango es notablemente superior al punto de fusión del material.

Modificando la temperatura

La temperatura óptima es la temperatura más baja que puede derretir el material por completo. Si la temperatura es demasiado baja, la boquilla puede tener problemas de obstrucción debido al material no fundido.

· OVERHANGS AND BRIDGING

Debido a la estrategia de fabricación, a veces se requiere construir estructuras auxiliares de soporte para aquellos modelos con voladizos a menos de 45º del plano horizontal.

En el caso de las impresoras que solo tienen una extrusora en lugar de un sistema de doble extrusora, una vez que se imprime el modelo, es necesario realizar una operación manual y que requiere mucho tiempo para retirar los soportes. Este proceso afecta la superficie de calidad entre el modelo y los soportes y también aumenta las posibilidades de romper la pieza. Además, dependiendo de la geometría del modelo, puede ser imposible eliminar totalmente los soportes a mano.

Sin embargo, la propuesta de BCN3D Technologies usa la arquitectura IDEX para contrarrestar la desventaja descrita. IDEX significa Independiente Dual Extrusora, un sistema único que permite imprimir estructuras de soporte correctamente y garantiza el acabado superficial más fino. La mayoría de las otras impresoras con Dual Extrusion tienen ambas cabezas de herramientas en el mismo carro. Sin embargo, la arquitectura IDEX permite estacionar el carro inactivo a un lado, evitando el goteo de plástico fundido en la pieza y mejorando la calidad general.

Además, esta arquitectura de todas las impresoras BCN3D también agrega ventajas diferenciadoras.En primer lugar, es posible combinar diferentes materiales, como rígidos y flexibles, o utilizar dos colores para obtener modelos más atractivos o estéticos. Por último, IDEX abre la puerta a nuevas estrategias de impresión, lo que permite utilizar diferentes tamaños de herramientas para reducir los tiempos de impresión sin renunciar a la calidad.

Al considerar el uso de soportes en una impresión, hay dos tipos de estructuras que son críticas.Bridging es una estructura entre dos puntos a la misma altura sin ningún sólido debajo. Con BCN3D Cura, estas estructuras pueden imprimirse sin soportes si la distancia no es demasiado larga, y la temperatura y la velocidad permiten que el material se enfríe rápidamente y mantenga su rigidez. En la siguiente imagen, hay una prueba de puente, en la que se ha impreso una distancia de 150 mm correctamente.

Los voladizos son partes sólidas que forman un ángulo con la normalidad del plano base. Cuando este ángulo es superior a 45º, los soportes son en la mayoría de los casos obligatorios. Pero, las estructuras con ángulos entre 45º y 80º se pueden imprimir sin soportes que reducen la temperatura y la velocidad. En esta imagen, hay una estructura con un ángulo variable de 0 a 85º, para ver la evolución de la calidad de las capas inferiores. En BCN3D Cura recomendamos activar la opción Generar Soporte para obtener una mejor impresión en 3D.

¿Le gustaría conocer mejor alguno de los parámetros descritos? Contáctenos en info@bcn3dtechnologies.com, en Perú a sat@3dprint.pe, ¡nos encanta saber de usted!